技術コラム

MMC材料(金属基複合材料)とは? 軽量・高減衰性・高剛性を兼ね備えた最強材料

目次

近年、高機能材料として注目を集めるMMC材料。MMCは Metal Matrix Composite の略で、日本語では 金属基複合材料 と呼ばれます。これは、アルミニウムやマグネシウムなどの金属マトリックス(母材)をベースに、セラミックスや炭素繊維などの強化材を複合させた材料です。

MMC材料は、従来の金属材料に比べて軽量でありながら、高減衰性・高強度・高剛性・低熱膨張性にも優れているため、様々な分野で利用が広がっています。

MMC材料の種類と特徴

MMC材料は、ベースとなる金属の種類や強化材の種類、製造方法によって様々な種類があります。主なMMC材料として、以下のようなものが挙げられます。

アルミニウム基MMC

アルミニウム合金をベースに、セラミックス粒子や炭素繊維を強化材として添加したMMC材料。軽量で高強度、高剛性であるため、航空機部品や自動車部品などに利用されています。

マグネシウム基MMC

マグネシウム合金をベースに、セラミックス粒子や炭素繊維を強化材として添加したMMC材料。アルミニウム基MMCよりもさらに軽量であるため、航空宇宙分野や自動車分野での利用が期待されています。

チタン基MMC

チタン合金をベースに、セラミックス粒子や炭素繊維を強化材として添加したMMC材料。高温強度や耐食性に優れているため、航空機エンジン部品や発電プラント部品などに利用されています。

MMC材料のメリット

MMC材料は、従来の金属材料に強化材を複合させることにより、機能性を圧倒的に向上させることができます。

例えば、アルミニウムやマグネシウムだと剛性・強度が足りない、しかし鉄だと重すぎるという部品に対して、軽量化・高強度・高剛性を兼ね備えたアルミニウム基やマグネシウム基のMMC材料が有効です。

さらに、高減衰性・高剛性を活かして、工作機械のヘッド周りや光学系リングなど機械・装置内で高速駆動・振動する部位に採用されることが増えており、機械・装置の高速化・高機能化に貢献しています。

低熱膨張性・高温強度にも優れているため、航空宇宙分野でも活躍しています。

MMC材料の用途例

MMC材料は、その優れた特性から、様々な分野で利用されています。代表的な用途例としては、以下のようなものが挙げられます。

- ・工作機械:高剛性が要求されるヘッド・スピンドルなど

- ・光学系:リングなど

- ・半導体装置:テーブル、フレームなど

- ・航空宇宙:航空機部品(翼、胴体、エンジン部品など)

- ・自動車・EV:エンジン・モーター部品、ブレーキ部品、サスペンション部品など

- ・輸送機器:車体構造材、ブレーキ部品など

- ・医療機器:人工関節、インプラントなど

- ・電子機器:放熱板、筐体など

MMC材料インゴットの製造方法

MMC材料のインゴットの製造方法は、MMC材料の種類や特性、そして最終的にどのような形状の製品を製造したいかによって異なります。一般的な製造方法としては、以下の方法が挙げられます。

1. 溶融法

- 概要

- ・金属母材を溶解させ、そこに強化材を投入・混合する。

- ・攪拌や超音波照射などを用いて、強化材を均一に分散させる。

- ・冷却・凝固させることでインゴットを得る。

- 特徴

- ・大量生産に適している。

- ・比較的低コストで製造できる。

- ・強化材の含有量や分散状態を制御しにくい場合がある。

- 適用例

- ・粒子強化型MMC

- ・繊維強化型MMC (短繊維)

2. 粉末冶金法

- 概要

- ・金属母材粉末と強化材粉末を混合する。

- ・金型に入れてプレス成形する。

- ・焼結することで密度を高め、強度を向上させる。

- 特徴

- ・強化材の含有量や分散状態を制御しやすい。

- ・多孔質材料や複雑な形状の製品を製造できる。

- ・生産性が低い。

- 適用例

- ・粒子強化型MMC

- ・繊維強化型MMC (長繊維)

3. 複合鋳造法

- 概要

- ・鋳造時に、溶融金属を強化材に含浸させる。

- ・または、強化材を鋳型内に配置し、溶融金属を注入する。

- 特徴

- ・複雑な形状の製品を製造できる。

- ・強化材と母材の界面結合を制御しやすい。

- 適用例

- ・繊維強化型MMC

4. その他

- ・液相浸透法

- ・固相拡散接合法

- ・スプレー成形法

MMC材料の成形・加工

MMC材料は、鉄やアルミなど他の金属材料に比べて硬度が高く加工が難しい、いわゆる難削材に分類されます。しかし近年では、切削工具や加工技術の進歩により、MMC材料の加工に取り組む企業が増えています。

材料メーカーからMMC材料を調達して加工のみ自社でやる企業と、インゴットの製造・成形から加工まで一貫して対応する企業に分かれ、後者の方が材料特性に精通しており、且つ納期・生産面で融通が利く場合が多いです。

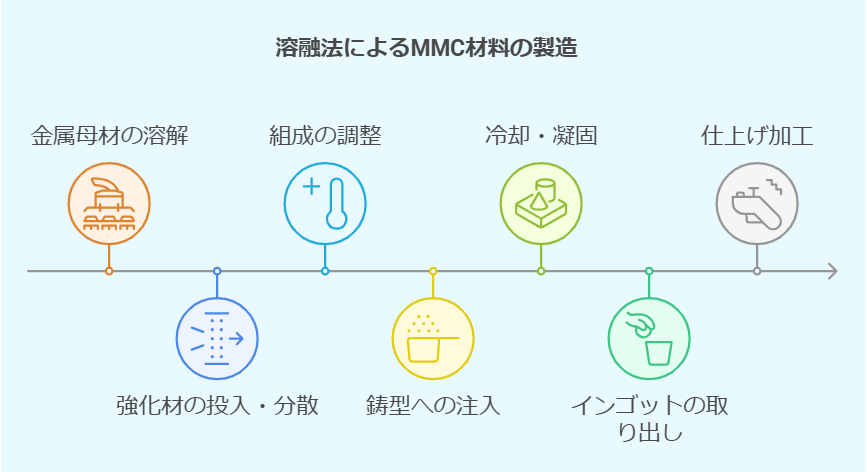

MMC材料の製造プロセス(溶融法の場合)

- 金属母材を溶解炉で溶解する。

- 強化材を溶解金属に投入し、攪拌または超音波照射などを用いて均一に分散させる。

- 必要に応じて、溶融金属の温度や組成を調整する。

- 鋳型に溶融金属を注入し、冷却・凝固させる。

- 凝固したインゴットを鋳型から取り出す。

- 切削・研削加工や研磨などを行い、仕上げる。

東金属産業によるMMC材料の成形・加工

静岡県の総合ものづくり企業である東金属産業株式会社は、MMC材料の将来性にいち早く注目し、材料開発から成形・加工までの一貫体制を築いたMMC材料のリーディングカンパニーです。

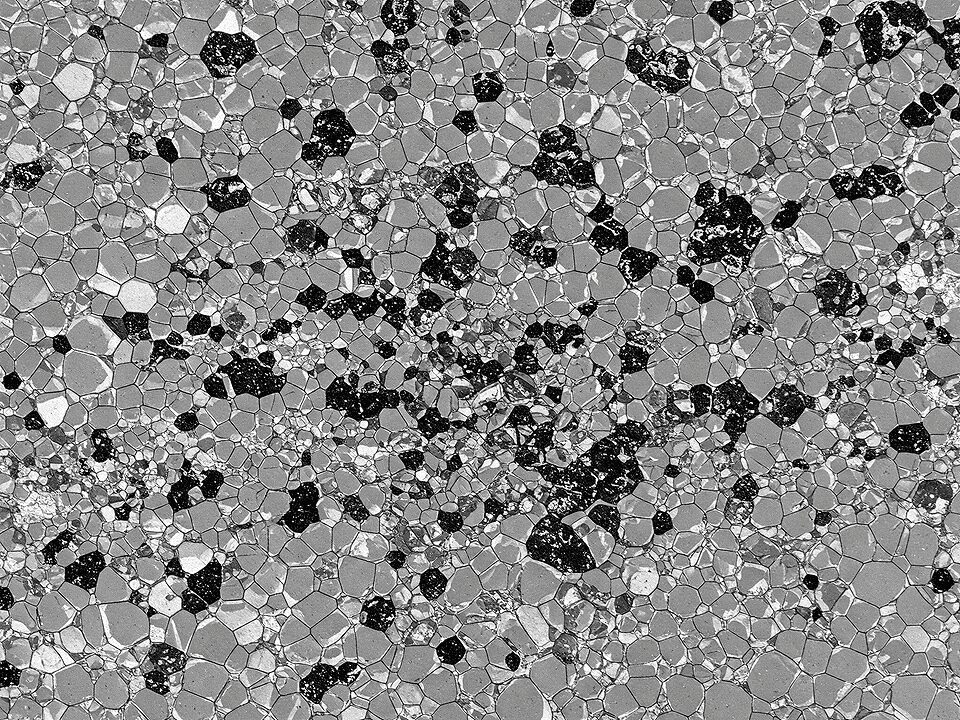

当社では、主として、母材にアルミニウム、強化材にSiC(炭化ケイ素)を使用した高剛性アルミニウム複合材(Al-SiC複合材)を取り扱っております。

アルミニウムの軽量・耐食性、SiCの高硬度・高剛性を併せ持ち、航空機・プラント向けの大型工作機械、液晶パネル製造装置、半導体製造装置、検査装置等の部品として多く採用していただいております。

当社が取り扱うMMC材料

デュラルキャン

デュラルキャン(英語:Duralucan)とは、カナダの世界的アルミニウムメーカーであるリオ・ティント・アルキャン社が提供するMMC材インゴットの商標です。母材のアルミニウムに対してSiCが体積比で20%・30%複合された素材があり、国内の大手自動車メーカーも注目している素材です。

当社ではAl-20vol%SiC(SiC20%複合)、Al-30vol%SiC(SiC30%複合)ともに取り扱っており、鋳造・一部鍛造にて素形材を製作しております。

各種MMC材料の機械的性質の比較

デュラルキャンの機械的性質について、一般的な鋳物であるFC300とAC4C材と比較した表を以下に示します。

| 項目 | デュラルキャン (SiC20%) | デュラルキャン (SiC30%) | FC300 | AC4C |

|---|---|---|---|---|

| 熱膨張係数(ppm/℃) 50~100℃ | 17.5 | 14.4 | 9.8 | 22.5 |

| 密度 (g / cm³) | 2.77 | 2.78 | 7.25 | 7.71 |

| 引張り強度 (MPa) | 230 | 371 | 300 | 196 |

| ヤング率 (GPa) | 97 | 125 | 133 | 71 |

| ポアソン比 | 0.3 | 0.29 | 0.26 | 0.33 |

| 比熱 [J/(g・K)] | 0.84 | 0.82 | 0.52 | 0.88 |

| 熱伝導率 [W/(m・K)] | 184 | 150 | 53 | 159 |

| 硬度 (HRB) | 80 | 90 | 103 | 61 |

※ 工法(砂型鋳造・特殊鋳造・熱間鍛造)により対応可否あり

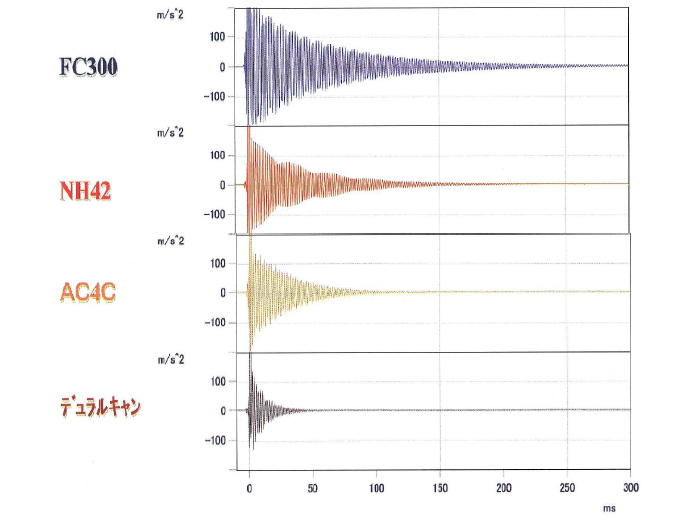

以下の実験データをご覧いただくと、デュラルキャンの高減衰性がよく分かると思います。

当社によるMMC材料の加工事例

当社がお客様に納品したMMC材料の加工品をご紹介します。

特注製作事例

製品種類から探す

業界から探す

材質から探す

お問合せ・お見積りは、

メールフォームより承っております。

お急ぎの場合は、お電話ください。