技術コラム

大型精密製缶加工・製缶機械加工・製缶加工・板金加工

本稿では、半導体・FPD装置や工作機械・産業機械部品など高精度・高品質を要求される製品・部品の製作で行われる大型精密製缶加工をテーマに、製缶加工、板金加工、製缶溶接などについて、それぞれの違いに触れながら解説いたします。

製缶加工とは?

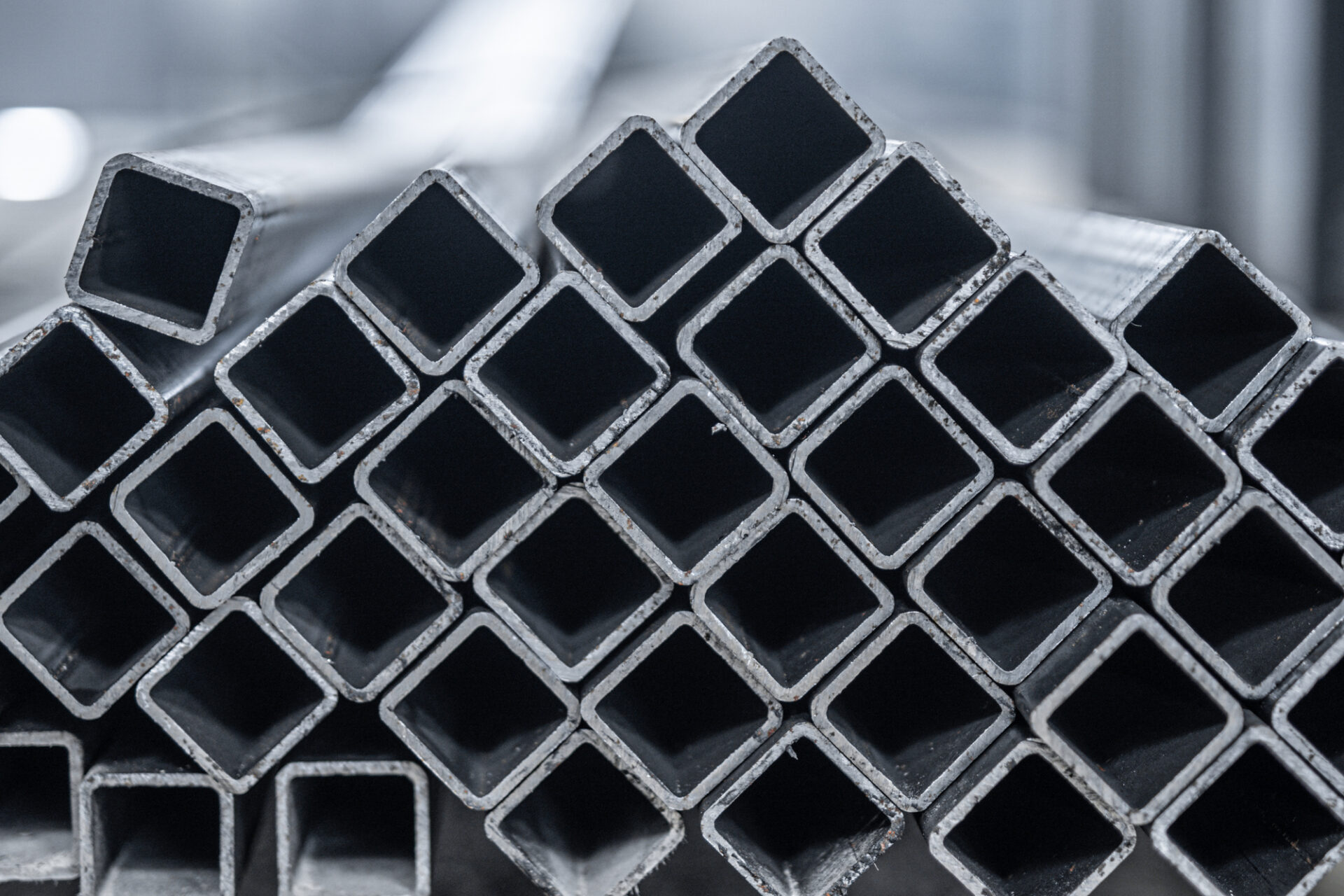

製缶加工(英語:Plate Work)とは、鉄鋼・ステンレス・アルミなどの金属形鋼材や厚さt6mm以上の厚板に対して、溶断・切断・曲げ・溶接を行い、大型で立体的かつ高強度・高耐久・高耐圧の支持部材や鋼構造物を製造する加工技術です。具体的には、タンクやボイラ・圧力容器、架台、フレーム、ベース、ステージ、クレーン、コンテナ、プラント設備、土木建設機械、橋梁・建築向け鋼構造物や海洋・造船・ラインパイプなどがあります。

特にH鋼、L型のアングル材(山形鋼)、コ型のチャンネル材(溝形鋼)、角パイプ、丸パイプといった形鋼を用いる製缶加工を、「形鋼製缶加工」と呼びます。

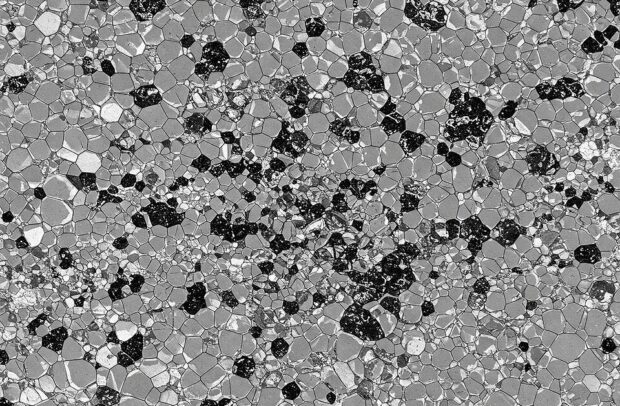

一般社団法人日本鉄鋼連盟のHPによると、厚さt3mm未満の金属板を薄板、t3~6mm未満のものを厚中板、t6mm以上を厚板、t150mm以上を極厚板と呼びます。

製缶加工では、レーザー加工機やバンドソーなどで鋼材切断を行いますが、橋梁・鉄骨材など板厚数十mm以上の鋼材の場合はガスやプラズマによる溶断を行います。

アルミ缶・スチール缶に代表される缶容器を製作する製缶加工と区別して、製罐加工と書く場合もあります。

板金加工とは?

板金加工(英語:Sheet Metal Processing)とは、金属の薄板~厚中板(板厚t6mm未満)を、切断、抜き、穴あけ、曲げ、叩き出し、絞り・へら絞り、溶接といった工程を通じて、目的の立体的な形状に成形する加工技術です。

主な用途としては、筐体・カバー、ケース・容器、ホッパー・シュート、槽・タンク・チャンバー・バケット、オイルパン・ドレンパン、ダクト・配管、架台・フレーム、ベース・プレートなど、様々な製品・部品に使われています。

板金加工用材料としては、鉄であれば熱間圧延鋼板SPHC)や冷間圧延鋼板(SPCC)、一般構造用圧延鋼材(SS400に代表されるSS材)、ステンレスであればSUS304、SUS303、SUS316、SUS316L、SUS430、SUS630、その他A5052・A5056などのアルミ、チタン、銅・銅合金などがあります。

板金機械としては、切断工程はシャーリングマシン、切断・抜き・穴あけ工程を自動でできるのがレーザー加工機、切断・抜き・穴あけ・曲げ工程はタレットパンチプレス(タレパン)、曲げ工程のみはベンディングマシン(ベンダー)を使用します。レーザー・パンチ複合機やレーザー・タレパン複合機といった高性能の複合機もあります。

溶接は、量産品やライン生産の場合は溶接ロボットを使用して自動で行いますが、多くの場合、溶接作業者による手作業です。溶接の種類としては、アーク溶接(TIG・MIG・MAG)、ガス溶接、レーザー溶接、電子ビーム溶接などが代表的です。

板金機械メーカーとしては、アマダやコマツ産機、三菱電機、トルンプなどがあります。

なお、板金加工の中でも、特に高精度・高品質が要求される場合や複雑形状・難形状品の場合、特に精密板金加工と呼びます。

製缶加工と板金加工の違い

まとめて製缶板金加工と呼ぶこともあるように、製缶加工と板金加工は工程が似ており、よほど厚板でなければ同じ機械で加工することができるため、製缶加工・板金加工の両方に対応している企業は少なくありません。

製缶加工と板金加工の違いとして、よく板厚t6mm未満が板金加工、板厚t6mm以上が製缶加工(製罐加工)と言われることが多いですが、この区別だけでは不十分です。

もちろん企業や人によって基準は異なるので、これが正解というわけではありませんが、箱物・角物の製作かつ形鋼材の使用が多い製缶加工では、ロールやドラムタンク(丸型タンク)を除き、曲げを行うことは少なく、また穴あけはマシニングセンタ・フライス盤・ボール盤・タッピングマシンなどの機械加工で行います。

製缶溶接と板金溶接の違い

製缶溶接・板金溶接では、クラック・ひびの原因となる歪み(残留内部応力)に注意が必要です。

板厚が比較的薄い板金溶接では、より歪みが出やすいため、歪みの発生を見越したうえで溶接治具・定盤などで固定したり、逆歪みと呼ばれる手法を取るなど注意して溶接しなければなりません。溶接は、接合面すべてを溶接する全周溶接と、部分的に溶接する部分溶接とがありますが、全周溶接は強度が出やすい一方で歪みが大きくなりやすいというデメリットに注意が必要です。

さらに別の見方もあり、接合部材の端部にV字などの溝を切る開先加工をあらかじめ行ってから溶接する完全溶込み溶接は、どうしても強度が弱くなりがちな溶接部であっても、母材と同等の強度を得ることができます。完全溶込み溶接に対する部分溶込み溶接は、隅肉溶接あるいは突合せ溶接と呼び、開先加工が不要で溶接時間を短縮することができますが強度・耐久性が落ちるため、用途によっては適さない場合があります。

板金溶接に対して板厚が比較的厚い製缶溶接は歪みの心配が無いかというと、そうではありません。たしかに厚板であれば歪みは出にくいですが、大物・長尺になりやすく且つ自重が重いため、特に高精度・高品質が要求される装置架台・ベース・フレームなどは、溶接後に機械加工を行って精度を出します。

溶接後の歪み取り(応力除去)の方法としては、焼鈍(焼きなまし)が一般的です。

さらに溶接によって生じるビード(溶接ビード)は、サンダーやグラインダーで削って表面性状を整え、外観品質やサニタリー性が重要な製品・部品の場合はバフ研磨や電解研磨によって美観性・サニタリー性を向上させます。

製缶機械加工と板金機械加工

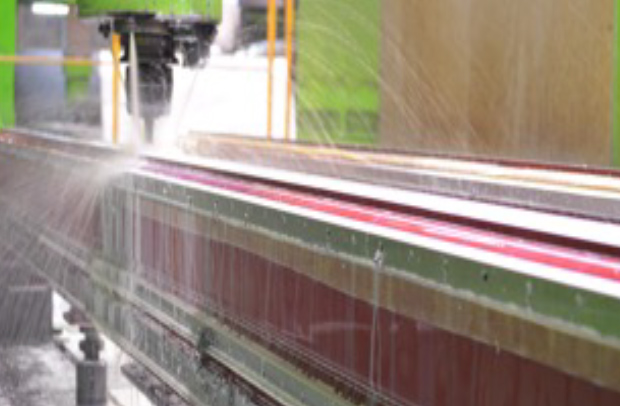

製缶加工品・板金加工品のうち、特に1/100台(0.01mm)の高精度が要求される装置部品については、取付け面や接地面・上面の平面度、角部の直角度などが重要になります。

このような場合、板金加工品であればマシニングセンタ・フライス盤によるミーリング加工を行い、精度を出します(板金機械加工)。マシニングセンタ・フライス盤の加工テーブルに載らない大型製缶加工品の場合は、門型マシニングセンタ(五面加工機)を使用します(製缶機械加工)。

大型精密製缶加工

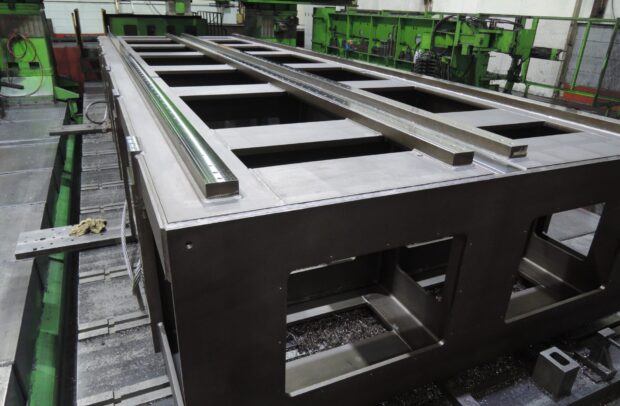

大型精密製缶加工とは、鉄やステンレスなどの金属形鋼材や厚板を用いて、数メートル、時には十数メートルサイズにもなるような大型で立体的な構造物・支持部材を、1/100台の高精度で製作する加工技術です。

精密製缶加工は、前述の製缶機械加工とほぼ同じとお考えいただいて問題ありません。精密製缶加工の工程としては、①切断・溶断⇒②溶接⇒③熱処理⇒④機械加工⇒⑤表面処理(めっき・塗装・研磨)という流れが基本になります。

東金属産業による大型精密製缶加工

静岡県の総合ものづくり企業である東金属産業株式会社は、大型製缶加工・機械加工が融合した大型精密製缶加工のリーディングカンパニーです。

社内に五面加工機やラジアルボール盤など大型工作機械を保有しており、熟練の溶接技術者が多数在籍しております。

半導体・FPD装置の架台・ベース・ステージをはじめ、工作機械・産業機械向け部品やプラント・建機・防衛産業・造船なども多数の実績がございます。

特注製作事例

製品種類から探す

業界から探す

材質から探す

お問合せ・お見積りは、

メールフォームより承っております。

お急ぎの場合は、お電話ください。